激光测距传感器在港口集装箱堆垛场景中,凭借高精度、抗干扰性强、响应速度快等特点,成为提升堆垛效率、保障作业安全的关键技术设备。其应用主要围绕集装箱的定位、识别、堆叠精度控制及安全监测等环节展开,以下是具体应用细节:

一、核心应用场景及功能

1. 集装箱吊具定位与对位

需求:港口龙门吊、岸桥等设备在抓取或堆放集装箱时,需精准对齐集装箱角件(吊装点)或堆垛层,避免碰撞或错位。

激光传感器作用:

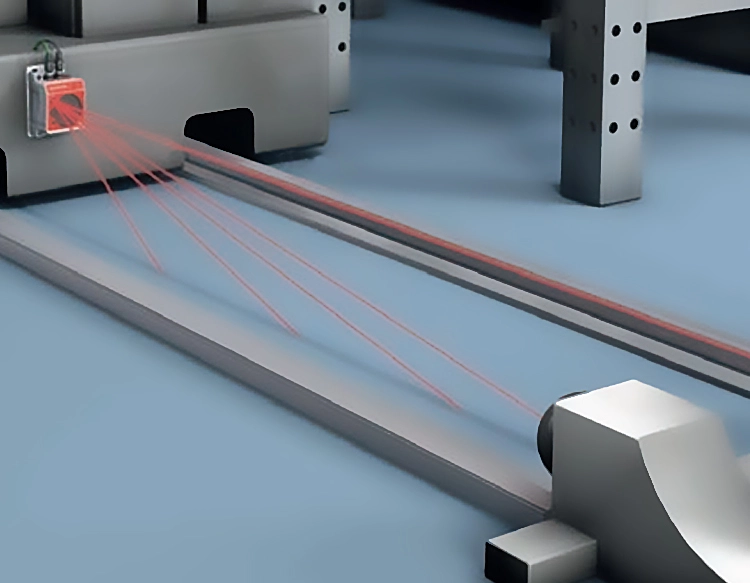

在吊具顶部或侧面安装激光测距传感器,实时测量吊具与集装箱顶面、侧面的距离,计算吊具与目标集装箱的相对位置偏差(水平/垂直方向)。

结合控制系统,自动调整吊具位置,实现“一键对位”,减少人工操作误差,提升吊装效率(尤其在恶劣天气或夜间作业时)。

2. 堆垛高度与层间距监测

需求:集装箱需按固定层高堆叠(通常每层高度约2.9米),超高层堆垛(如6-8层)需严格控制垂直度和层间距,避免倾倒。

激光传感器作用:

在堆垛机立柱或横梁上安装激光传感器,向下测量与下方集装箱顶面的距离,实时反馈当前堆垛高度,确保每层堆叠高度一致。

侧面安装的传感器可监测相邻集装箱的水平间距,避免因偏斜导致的间隙过大或挤压。

3. 空箱/重箱识别与状态检测

需求:港口需区分空箱(重量约2-5吨)和重箱(最大约30吨),并检测箱体是否变形、破损(如箱门凸起、侧面凹陷)。

激光传感器作用:

通过多组激光传感器(如箱体两侧、顶部各安装1-2个)测量集装箱表面的距离分布:空箱因重量轻,箱体更易保持标准尺寸;重箱可能因货物挤压产生轻微变形,传感器可捕捉到距离异常(如某点距离比标准值偏差超过5cm)。

结合预设的标准尺寸模型(如20英尺箱长6.058米、宽2.438米),通过多点距离数据比对,快速识别箱体是否符合堆放标准。

4. 堆垛区域边界与障碍物检测

需求:堆垛机在作业时需严格在指定区域内移动,避免碰撞其他堆垛、设备或人员。

激光传感器作用:

在堆垛机行进路线两侧安装激光传感器,扫描前方及两侧的障碍物(如遗落的货物、突然闯入的人员),当距离小于安全阈值(如3米)时,触发报警并自动减速或停机。

顶部传感器可监测堆垛区域上方的空间限制(如仓库高度、高压线),防止堆垛超高。

二、技术选型与优势

1. 传感器类型选择

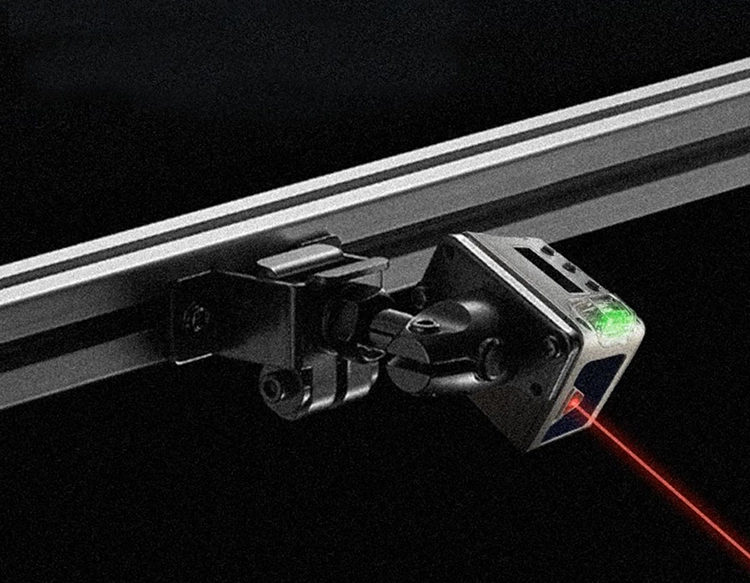

飞行时间法(ToF):适用于中长距离测量(5-50米),如堆垛高度、吊具与集装箱的垂直距离,抗粉尘、雨水干扰能力较强,适合港口户外或半户外环境。

三角测量法:适用于短距离高精度检测(0.5-5米),如箱体表面变形检测(精度可达±1mm),需保证箱体表面有一定反光率(可搭配辅助光源)。

多传感器组网:通常采用4-8个传感器组成监测系统,覆盖集装箱的三维空间数据,通过数据融合提升定位精度(如误差控制在±3mm内)。

2. 相比传统方法的优势

效率提升:替代人工目测或红外测距,将对位时间从30秒缩短至5-10秒,堆垛效率提升40%以上。

安全性增强:实时监测障碍物,减少碰撞事故;高精度层间距控制降低高层堆垛倾倒风险。

适应性强:可在雨、雾、粉尘等港口复杂环境下稳定工作(部分传感器支持IP67防护等级),不受光照变化影响(激光波长多为905nm,避开可见光干扰)。

三、实际应用案例

上海洋山港自动化码头:在无人集装箱堆垛机上安装激光测距传感器,结合视觉识别系统,实现全自动化堆垛,单箱处理时间缩短至2分钟,堆垛高度可达8层,误差控制在±5mm内。

新加坡港务局(PSA):采用多组激光传感器监测集装箱堆垛的垂直度,当倾斜角度超过0.5°时自动报警,配合机械臂调整,降低了因台风等外力导致的倒塌风险。

四、未来发展趋势

与LiDAR融合:采用三维激光雷达(LiDAR)替代单点激光传感器,一次性获取集装箱的三维点云数据,更高效地完成尺寸检测和定位。

AI算法优化:通过机器学习模型分析激光测距数据,自动识别箱体变形类型(如凹陷、凸起),并预测堆垛稳定性(如根据层间偏差判断是否存在倾倒风险)。

激光测距传感器通过精准的距离测量,为港口集装箱堆垛提供了“数字化眼睛”,是港口自动化、智能化升级的核心技术之一,显著提升了作业效率与安全性。