激光传感器在立体高架库的辅助定位中,凭借高精度、非接触式测量、抗干扰性强等特点,成为提升仓储自动化效率与准确性的核心技术之一。其应用贯穿货物存储、搬运、检索全流程,以下从具体应用场景、技术原理、系统架构及优势展开说明:

一、核心应用场景

立体高架库(自动化立体仓库)中,激光传感器主要辅助堆垛机、穿梭车、AGV等设备实现精准定位,具体场景包括:

1. 堆垛机水平/垂直定位

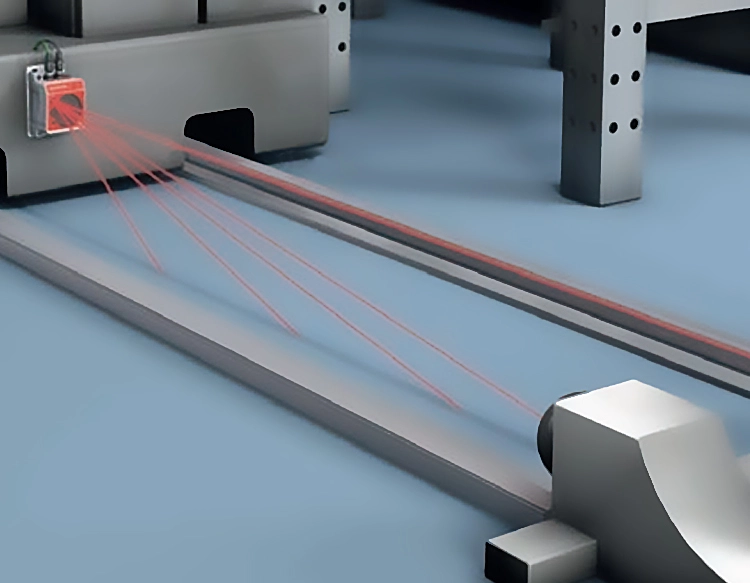

水平方向:在货架巷道两侧或堆垛机轨道旁安装激光测距传感器(如激光位移传感器),实时测量堆垛机与巷道起点/终点的距离,结合编码器数据校准位置,确保堆垛机精准停靠至目标货位(误差可控制在±1mm内)。

垂直方向:通过激光传感器测量堆垛机升降平台的高度,辅助定位货物在货架垂直层的位置,避免因机械传动误差导致的货物碰撞或存放错位。

2. 货物位置识别与校准

当堆垛机抓取货物时,激光轮廓传感器(线激光传感器)可扫描货物的外形轮廓,识别货物在托盘上的偏移量(如左右、前后错位),并反馈给控制系统,调整机械臂或货叉的位置,确保平稳抓取。

对于不规则货物(如异形包裹),激光传感器可通过三维点云数据重建货物形态,辅助系统判断最佳存放姿态和位置。

3. 货架与货位检测

激光雷达(多线激光)安装在堆垛机顶部或侧面,可扫描货架整体结构,检测货位是否空置、是否存在货物遗留或货架变形,避免因货位状态误判导致的存储错误(如重复存放、空取)。

在仓库初始化或定期维护时,激光传感器可快速采集所有货位的三维坐标,生成货架数字地图,为后续定位提供基准数据。

4. AGV/穿梭车路径导航与停靠

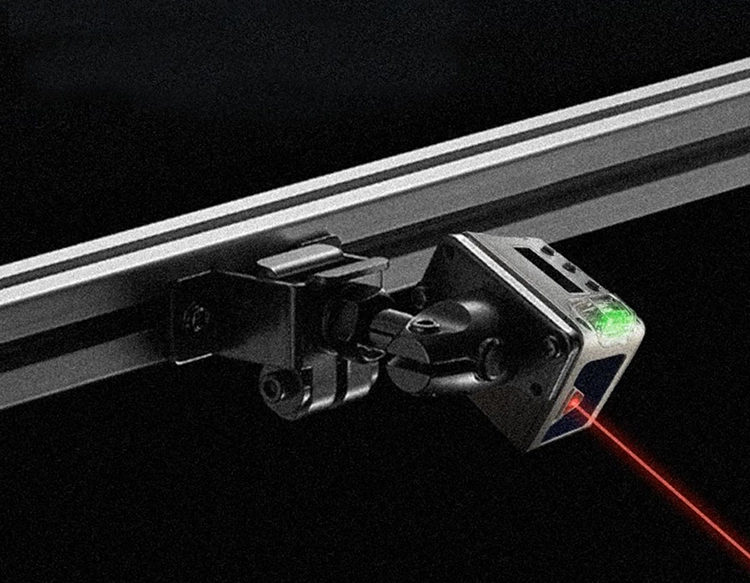

激光导航AGV通过顶部激光传感器发射激光束,扫描地面或立柱上的反光板(二维码/反光标识),计算自身与标识的距离和角度,实现厘米级路径跟踪和站点停靠(如对接输送机、出入库口)。

穿梭车在货架层间移动时,激光传感器可实时检测与货架立柱的距离,辅助纠正行驶方向,防止因轨道偏差导致的碰撞。

二、技术原理与定位方式

激光传感器在立体高架库中主要通过以下技术实现定位:

1. 激光测距(ToF/三角测距)

飞行时间法(ToF):适用于中长距离定位(如堆垛机水平移动距离、货架层高测量),通过计算激光脉冲从发射到反射回传感器的时间差,直接获取距离数据(公式:距离=光速×时间差/2),精度可达±5mm,量程覆盖0.5-100米。

三角测距法:适用于短距离高精度定位(如货物偏移检测、AGV近距离停靠),通过激光在物体表面的反射点与传感器接收镜头的三角几何关系计算距离,精度可达±0.1mm,量程通常在0.1-1米。

2. 激光轮廓扫描

线激光传感器发射一条激光线照射物体表面,通过CMOS/CCD相机捕捉反射光的形变,生成物体截面轮廓数据(二维轮廓),结合设备移动轨迹可拼接为三维点云,用于识别货物形状、尺寸及位置偏移。

3. 激光导航与反光板定位

AGV或穿梭车通过激光发射器向周围发射激光,当激光遇到预设的反光板(高反射率材料)时,反射光被接收器捕捉,通过测量多个反光板的角度和距离,结合预设坐标,计算自身在仓库坐标系中的绝对位置(类似GPS定位原理)。

三、系统架构与工作流程

激光传感器辅助定位系统通常由以下部分组成,协同完成定位任务:

1. 硬件层

激光传感器:根据场景选择ToF传感器、三角测距传感器、线激光轮廓传感器或激光雷达。

执行设备:堆垛机、AGV、穿梭车等,搭载传感器和驱动模块。

控制系统:PLC(可编程逻辑控制器)或工业计算机,接收传感器数据并输出控制指令。

通信模块:通过以太网、Wi-Fi或工业总线(如Profinet)实现传感器与控制系统的数据传输。

2. 软件层

数据处理算法:对激光传感器的原始数据(距离、轮廓、点云)进行滤波、降噪、特征提取,排除货架立柱、灰尘、光线等干扰。

定位算法:结合传感器数据与设备运动参数(如速度、加速度),通过卡尔曼滤波、粒子滤波等算法优化定位结果,提升稳定性。

可视化系统:将定位数据、货位状态、设备轨迹实时显示在监控界面,便于操作人员监控。

3. 典型工作流程(以堆垛机存貨为例)

控制系统接收存货指令,确定目标货位坐标(X:水平位置,Y:层高)。

堆垛机启动,水平方向激光传感器实时反馈当前位置,与目标X坐标对比,控制电机减速并精准停靠。

垂直方向激光传感器测量升降平台高度,调整至目标Y层,同时线激光传感器扫描货物,确认抓取位置无偏移。

货叉伸出,将货物存入货位,激光雷达扫描货位,确认存放到位(无突出或错位),完成任务。

四、相比传统定位方式的优势

| 定位方式 | 激光传感器优势 |

|---|---|

| 机械限位/编码器 | 非接触式测量,无磨损;可实时校准机械误差,精度更高(±1mm vs ±5mm)。 |

| 红外/超声波 | 抗环境干扰强(不受粉尘、仓库灯光影响);测量距离更远(100米 vs 5米)。 |

| 视觉摄像头 | 无需依赖光照条件(夜间/昏暗环境仍稳定工作);直接输出距离数据,无需复杂图像算法。 |

五、实际应用注意事项

1. 安装校准:激光传感器需精准固定,避免振动导致的测量偏差;定期校准与反光板/货架的基准距离,确保坐标系一致。

2. 环境适应:在多粉尘仓库中,选择带防尘罩的工业级传感器;在高温环境(如食品烘干库)中,需确保传感器工作温度范围匹配。

3. 数据融合:与编码器、视觉传感器结合,通过多源数据融合进一步提升定位可靠性(如激光+视觉双重校验货物位置)。

总结

激光传感器通过高精度距离测量、三维轮廓识别和抗干扰特性,为立体高架库的设备定位、货物检测提供了稳定可靠的技术支撑,显著提升了仓储自动化的效率、准确性和安全性。随着激光技术成本下降和算法优化,其在智慧仓储中的应用将进一步向柔性化(适应多品类货物)、智能化(自主校准与故障诊断)方向发展。