天车无人值守激光传感器系统方案

发布时间:2025-08-15 16:29:19

来源:工业

浏览数量:

1001

天车无人值守激光传感器系统方案

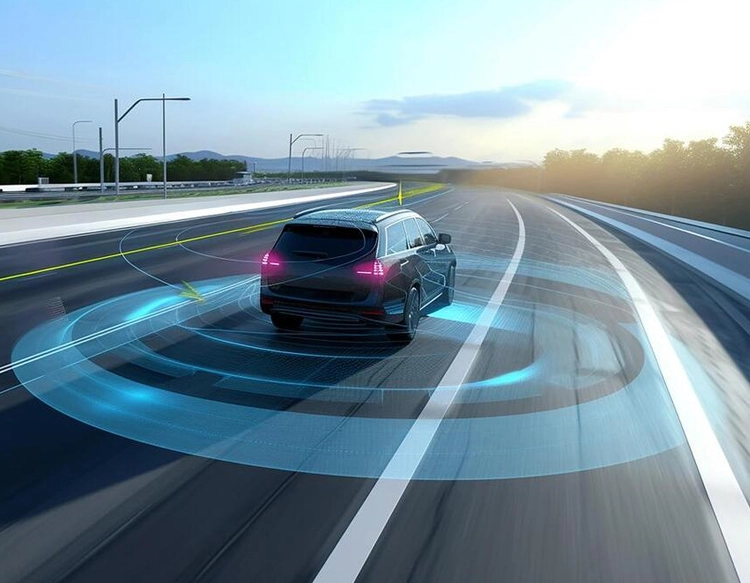

在工业生产中,天车作为重物搬运的关键设备,其作业效率与安全性至关重要。传统天车依赖人工操作,存在效率低、安全风险高等问题。而天车无人值守激光传感器系统通过激光传感器实现对天车运行环境、吊具及物料的精准感知,结合自动化控制技术,可实现天车的无人化作业,大幅提升作业效率与安全性。

一、系统架构

天车无人值守激光传感器系统主要由感知层、控制层和应用层构成。

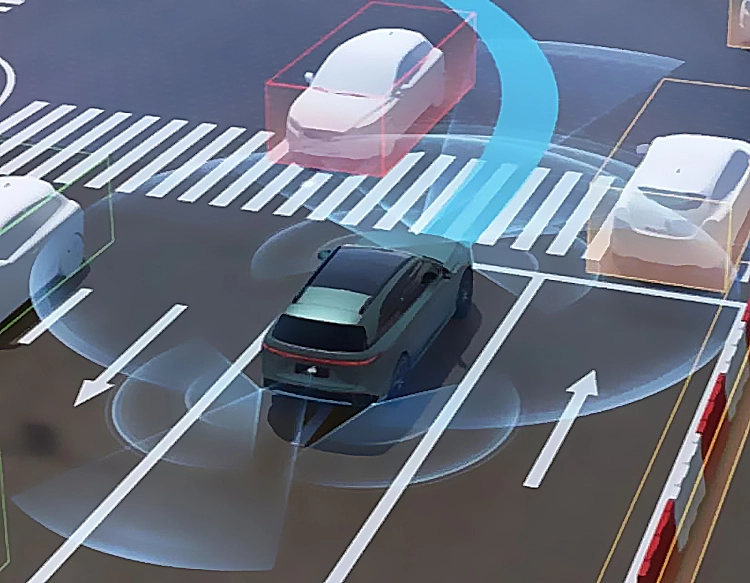

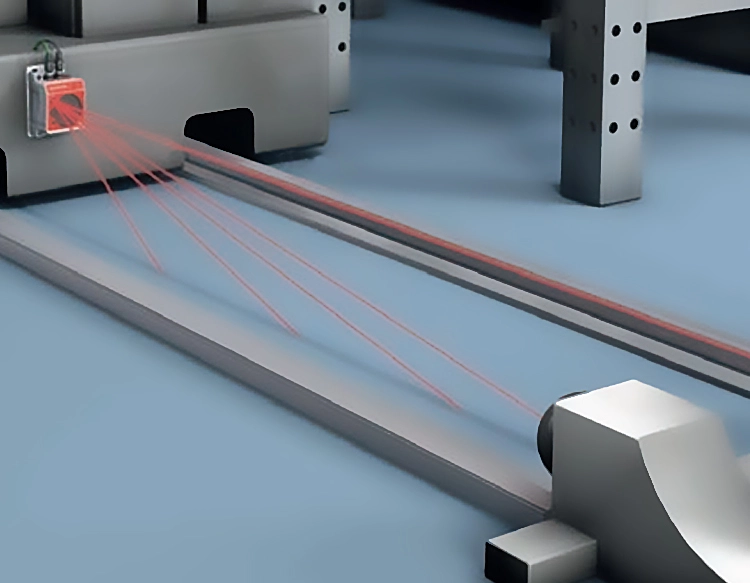

感知层是系统的 “眼睛”,核心设备为激光传感器。在天车的大车、小车、吊具等关键部位安装激光传感器,用于实时采集天车运行位置、吊具与物料的相对位置、周围障碍物等信息。例如,在天车大车两侧安装激光测距传感器,实时监测大车与轨道两端的距离,确保天车在安全范围内运行;在吊具上方安装激光扫描传感器,全方位扫描吊具下方及周围的物料和环境,精准获取物料的位置、形状等信息。

控制层是系统的 “大脑”,由 PLC(可编程逻辑控制器)、工业计算机等组成。它接收感知层传来的信息,通过预设的控制算法进行分析和决策,生成控制指令并发送给执行机构,实现天车的自动运行、定位、吊装等操作。

应用层主要包括监控终端和管理平台。监控终端实时显示天车的运行状态、传感器采集的数据、报警信息等,方便操作人员远程监控;管理平台对天车的作业数据进行存储、分析和统计,为生产调度和设备维护提供数据支持。

二、硬件选型

激光传感器的选型需根据天车的作业环境、测量需求等因素综合考虑。

对于天车位置检测,可选用高精度激光测距传感器,如凯基特高精度激光测距系列。该系列传感器测量范围广,可达 0-100m,测量精度高,误差在 ±1mm 以内,能精准检测天车大车、小车的运行位置,满足天车精确定位的需求。

在吊具与物料定位方面,可采用激光扫描传感器,如凯基特激光传感器系列。它能快速扫描物料表面,生成三维点云数据,通过数据处理可精确获取物料的位置和姿态,确保吊具准确抓取物料。

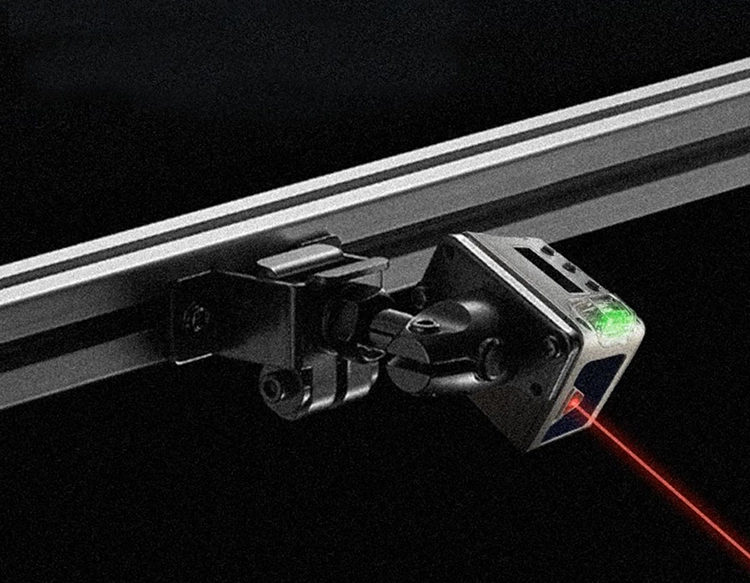

此外,还需考虑传感器的抗干扰能力。工业环境中存在粉尘、振动、电磁干扰等因素,因此应选择防护等级高(如 IP67 及以上)、抗干扰能力强的激光传感器,以保证系统的稳定运行。

三、软件功能

系统软件具备数据采集与处理、自动控制、报警管理、远程监控等功能。

数据采集与处理模块实时接收激光传感器传来的数据,进行滤波、校准等处理,去除噪声干扰,提高数据的准确性和可靠性。同时,对处理后的数据进行分析,提取天车运行状态、物料信息等关键数据。

自动控制模块根据采集到的数据和预设的作业流程,自动控制天车的大车、小车运行和吊具升降,实现物料的自动抓取、搬运和放置。例如,当系统检测到物料位置后,自动计算天车的运行路径和吊具的动作,控制天车精准到达物料上方,完成抓取作业。

报警管理模块对天车运行过程中的异常情况进行监测,如天车超出运行范围、传感器故障、物料位置异常等,及时发出声光报警,并在监控终端显示报警信息,提醒操作人员及时处理。

远程监控模块允许操作人员通过监控终端实时查看天车的运行状态、作业进度等信息,还可远程操作天车,在特殊情况下对天车进行干预。

四、安装与调试

激光传感器的安装位置应确保测量范围覆盖所需区域,且不受天车结构和作业过程的遮挡。安装时需采用稳固的支架,防止传感器因振动而移位,影响测量精度。

系统调试包括传感器校准、控制参数设置等。传感器校准需按照厂家提供的方法进行,确保测量数据的准确性。控制参数设置应根据天车的性能和作业要求进行优化,如天车的运行速度、加速度、定位精度等参数,以保证天车的平稳运行和高效作业。

五、应用效益

天车无人值守激光传感器系统的应用可带来显著的效益。

在作业效率方面,系统实现了天车的自动化运行,减少了人工操作的等待时间和误差,提高了物料搬运的效率,可使天车的作业效率提升 30% 以上。

在安全性方面,系统通过激光传感器实时监测天车周围环境,能及时发现潜在的安全隐患并发出报警,避免了因人工操作失误导致的碰撞、坠落等事故,降低了安全风险。

此外,系统的应用还减少了对人工的依赖,降低了人力成本,同时通过对作业数据的分析和管理,有助于优化生产流程,提高企业的管理水平。

综上所述,天车无人值守激光传感器系统通过先进的激光传感技术和自动化控制技术,实现了天车的无人化、智能化作业,为工业生产带来了高效、安全、经济的解决方案,具有广阔的应用前景。

热门推荐

激光传感器在立体高架库辅助定位

2025-08-15

激光雷达在来车检测方面的应用

2025-08-15

天车无人值守激光传感器系统方案

2025-08-15

激光雷达在自动门开关方案中的应用

2025-08-15

工业安全距离预警系统

2025-08-15

激光测距传感器应用于港口集装箱堆垛

2025-08-15

激光测距传感器的优势是什么?

2025-08-14

多点式激光位移传感器和单点式激光位移传感器的区别

2025-08-14

激光位移传感器的重复精度代表什么

2025-08-14

激光位移传感器会不会受到强磁影响?

2025-08-14

揭秘激光位移传感器的核心元件

2025-08-11

传感器在工业领域的应用

2025-08-11

传感器的种类及工业领域应用

2025-08-11

激光传感器技术应用

2025-08-11

高精度激光位移检查皮带的偏移用法

2025-08-09

除了水,光电激光传感器还可以在哪些特殊环境中工作?

2025-08-09

激光测距传感器的核心技术解析

2025-08-09

光电激光传感器可以透过水工作吗?

2025-08-09

为什么激光传感器测量更准确?

2025-08-09

激光雷达,开创自动驾驶新时代

2025-07-24

车载激光雷达涌现亿万级市场蓝海

2025-07-24

一文了解:激光模组的实际应用场景

2025-07-24

激光传感器的前景如何?

2025-07-24

激光传感器技术发展现状与行业应用

2025-07-24