工业安全距离预警系统是保障工业生产现场人员、设备及设施安全的重要技术手段,通过实时监测人员、车辆、机械等目标的位置关系,当间距小于预设安全阈值时,自动触发报警(如声光、语音提示)或联动设备停机,从而预防碰撞、碾压、机械伤害等事故。

一、核心应用场景

1. 车间内人机协作区域

场景描述:机械臂、数控机床、AGV等设备与操作人员在同一区域作业(如汽车焊接车间、电子装配线),需避免人员误入设备运动半径。

系统作用:监测人员与设备的实时距离,当人员进入“警戒区”(如距机械臂1-3米)时发出预警;进入“危险区”(如距机械臂0.5米内)时,强制设备暂停运行。

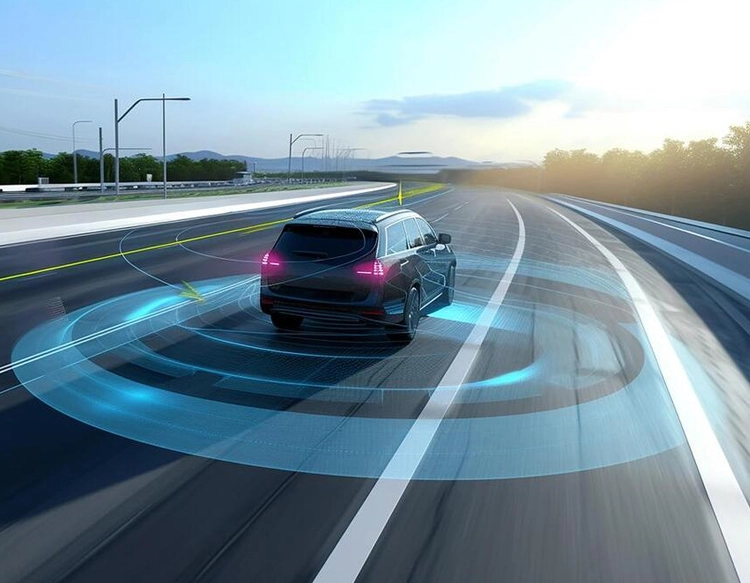

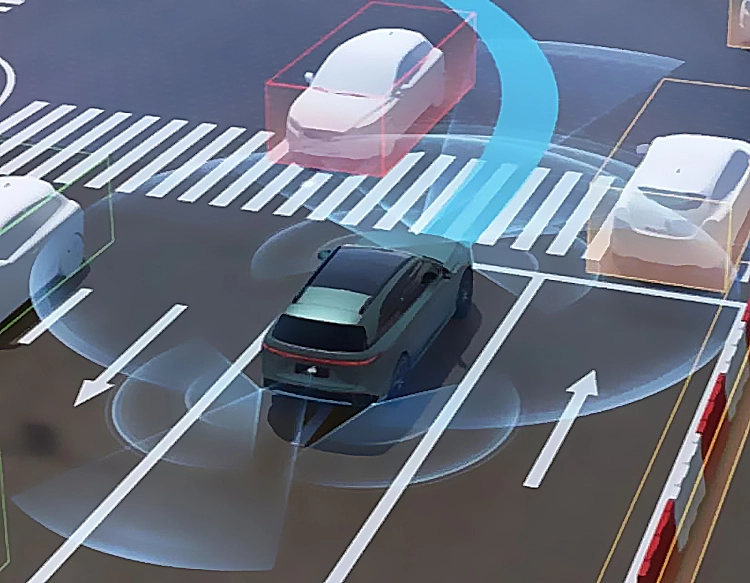

2. 厂区车辆行驶路线

场景描述:叉车、货车、牵引车等在厂区道路或仓库内行驶,需避免与行人、其他车辆或固定设施(如货架、立柱)碰撞。

系统作用:在车辆前后安装传感器,监测前方行人或障碍物距离(如预警距离5-10米,紧急制动距离2-3米),同时通过UWB或RFID技术识别车辆与行人的相对位置,实现双向预警(车辆提醒行人,行人手持终端提醒车辆)。

3. 高危设备操作区

场景描述:起重机械(天车、龙门吊)、冲压设备、高压设备等作业时,需严格限制非操作人员进入安全范围(如起重机吊臂下方、高压柜1米内)。

系统作用:通过激光扫描或雷达划定虚拟“安全围栏”,一旦有人或物体突破围栏,立即触发声光报警,并同步通知控制台,必要时切断设备电源。

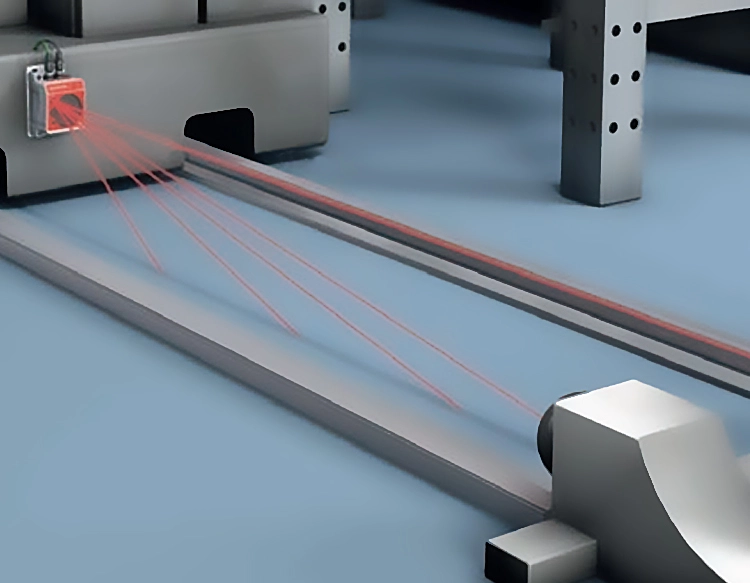

4. 仓储与物流分拣区

场景描述:自动化立体仓库中,堆垛机、传送带与人工分拣区域相邻,需防止人员被设备夹伤或货物坠落砸伤。

系统作用:在设备运行轨道两侧安装传感器,监测人员与设备的横向距离;在传送带端部安装测距装置,防止人员伸手进入运行区域。

二、系统组成与技术原理

1. 核心组成部分

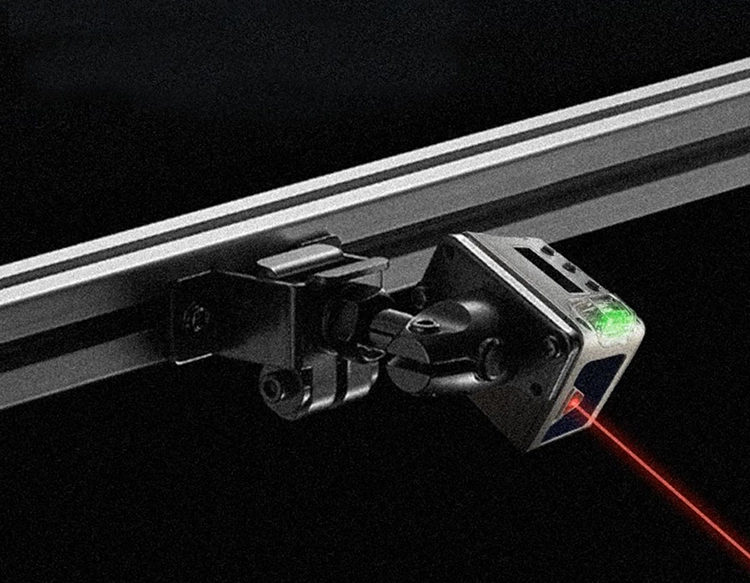

感知层:负责距离与位置信息采集,常用设备包括:

激光雷达(LiDAR):通过激光扫描生成周围环境的三维点云,精准识别目标位置和轮廓,适合大区域(如车间、厂区)监测,测距范围可达0.1-200米,精度±2cm。

毫米波雷达:抗粉尘、雾、雨等干扰能力强,适合户外或恶劣环境,可同时监测多个移动目标(如车辆和行人),测距范围1-100米。

红外/超声波传感器:成本低,适合短距离(0.5-5米)静态监测(如设备防护栏旁),但易受光照或温度影响。

UWB定位标签:通过超宽带技术实现人员/设备的厘米级定位(精度±10cm),配合定位基站划定安全区域,适合需要精准追踪的场景(如矿井、化工车间)。

处理层:由边缘计算网关或工业PLC组成,接收感知层数据,通过算法(如几何距离计算、动态轨迹预测)判断是否触发预警,响应时间通常≤100ms。

执行层:包括报警设备(声光报警器、语音播放器)、联动装置(设备急停开关、道闸、指示灯),以及后台管理系统(实时显示预警信息、历史数据追溯)。

2. 预警逻辑设计

多级预警机制:根据距离设置“安全区-警戒区-危险区”三级阈值,例如:

安全区:距离>5米,无提示;

警戒区:3-5米,发出黄色灯光+低频次报警声;

危险区:<3米,发出红色灯光+高频次报警声+设备减速/停机。

动态调整阈值:针对不同设备(如高速运转的车床 vs 低速AGV)、不同场景(白天人员密集 vs 夜间巡检),可通过系统远程修改安全距离参数。

三、技术优势与实施要点

1. 相比传统安全措施的优势

主动性:替代被动防护(如护栏、警示标识),提前预警潜在风险,减少事故发生概率。

灵活性:可适应动态变化的作业环境(如临时调整设备位置、新增作业区域),无需频繁改造物理设施。

可追溯性:系统记录所有预警事件(时间、位置、涉及目标),便于事故分析和流程优化。

2. 实施注意事项

环境适应性:在粉尘多、光线强或电磁干扰严重的场景(如焊接车间、钢铁厂),优先选择激光雷达或毫米波雷达,避免使用红外传感器。

冗余设计:关键区域采用多传感器交叉验证(如激光+雷达双重监测),防止单一设备故障导致漏报。

人机协同:预警系统需与人员培训结合,避免因过度依赖技术而忽视安全操作规范(如传感器盲区需额外设置警示)。

四、典型应用案例

汽车总装车间:在AGV行驶路线两侧安装激光雷达,当检测到人员距离AGV小于1.5米时,AGV自动减速至原速的30%;小于0.5米时立即停车,同时发出语音提示“请注意避让”。

化工园区:在危化品储罐区周围部署UWB定位系统,非授权人员进入50米范围时,控制台报警并显示人员实时位置;进入10米范围时,联动门禁系统锁闭入口并通知安保人员。

工业安全距离预警系统通过“感知-判断-响应”的闭环管理,将传统的“事后处理”转变为“事前预防”,是工业4.0背景下安全生产智能化的核心技术之一,尤其在高风险、高自动化的生产场景中具有不可替代的作用。